Peralatan tambahan thermoforming

Apakah peralatan tambahan yang penting semasa proses termoforming?

Dalam industri pembuatan, thermoforming adalah teknologi pencetakan plastik penting yang memanaskan lembaran plastik ke titik pelembut mereka dan kemudian membentuk bentuk yang dikehendaki pada acuan. Untuk memastikan kemajuan lancar proses termoform dan kualiti dan ketepatan produk akhir, satu siri peralatan tambahan adalah penting.

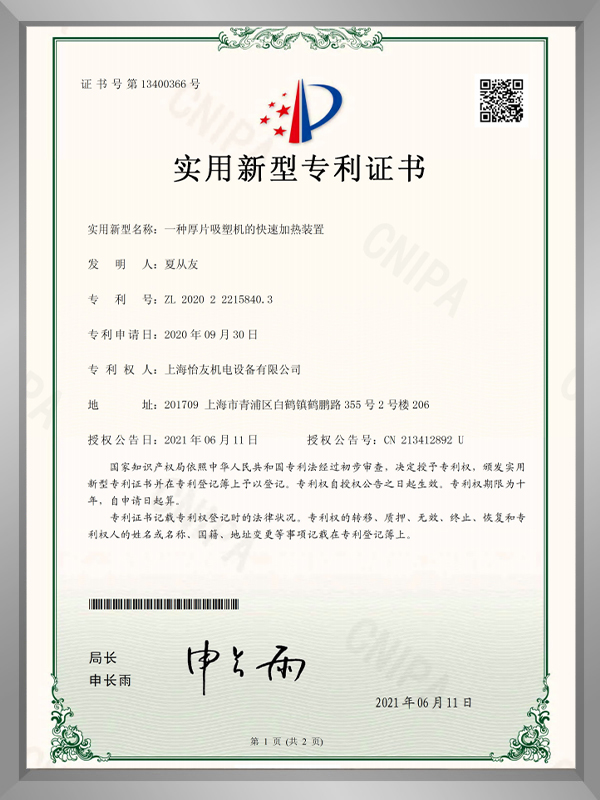

1. Peralatan pemanasan

Peralatan pemanasan adalah di tengah -tengah proses termoforming dan digunakan untuk memanaskan lembaran plastik ke titik pelembut yang sesuai. Peranti ini biasanya mengambil bentuk pemanas inframerah atau ketuhar peredaran udara panas. Pemanas inframerah bertindak secara langsung pada lembaran plastik dengan memancarkan haba untuk mencapai pemanasan pesat; manakala ketuhar peredaran udara panas menggunakan peredaran udara panas untuk memanaskan lembaran sama rata. Pilihan peralatan pemanasan bergantung kepada jenis bahan plastik, ketebalannya dan kelajuan pemanasan yang diperlukan dan keseragaman.

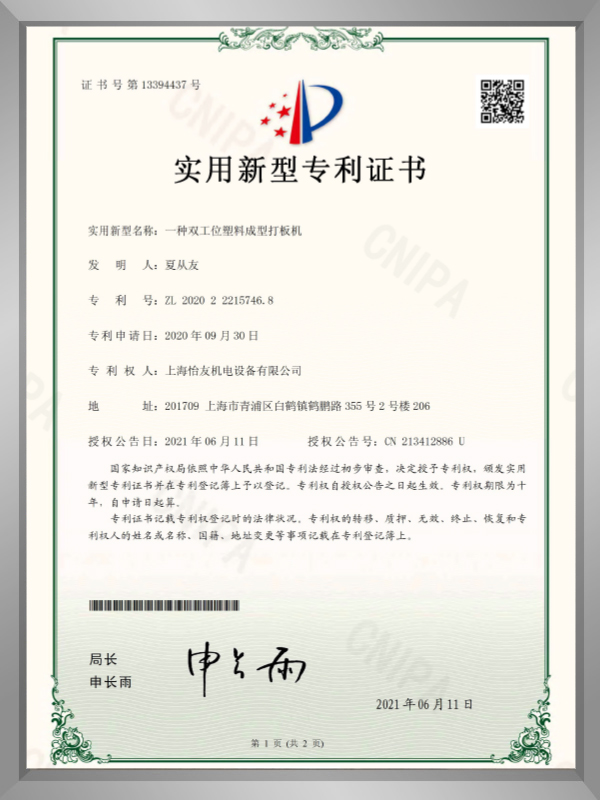

2. Acuan

Acuan adalah satu lagi komponen utama dalam proses thermoforming, menentukan bentuk dan saiz produk akhir. Acuan biasanya diperbuat daripada logam, yang mempunyai kestabilan haba yang tinggi dan kekuatan mekanikal. Mengikut keperluan produk yang berbeza, acuan boleh direka bentuk ke dalam pelbagai bentuk dan struktur yang kompleks. Semasa proses thermoforming, acuan perlu tepat sesuai dengan lembaran plastik yang dipanaskan untuk memastikan ketepatan dan konsistensi bentuk produk.

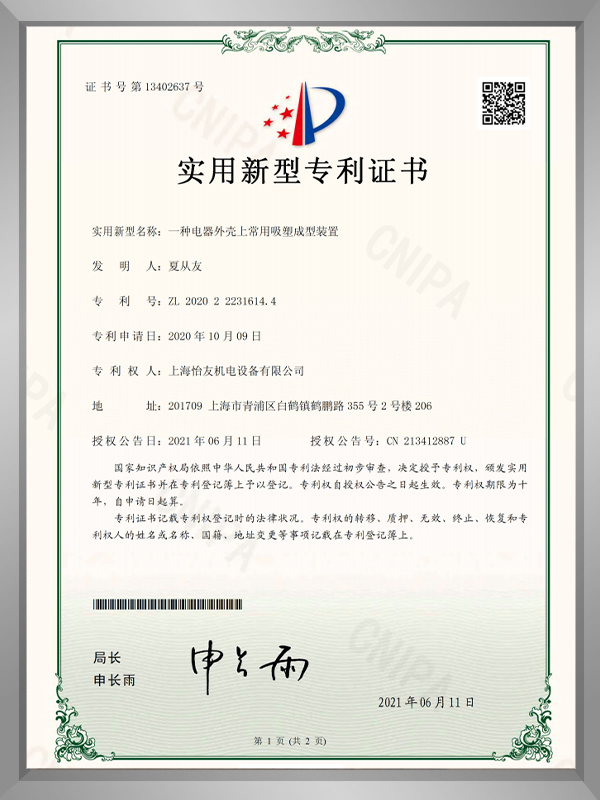

3. Sistem tekanan vakum dan udara

Sistem vakum dan tekanan udara memainkan peranan penting dalam proses termoform. Fungsi utama sistem vakum adalah untuk mematuhi lembaran plastik yang ketat ke permukaan acuan melalui daya penjerapan selepas ia melembutkan, dengan itu membentuk bentuk yang dikehendaki. Semasa proses thermoforming vakum, apabila acuan ditutup dan dipanaskan ke suhu tertentu, pam vakum mula berfungsi dan mengalihkan udara di dalam acuan melalui lubang kecil atau jurang di acuan, dengan itu membentuk tekanan negatif di dalam acuan. Tekanan negatif ini membolehkan lembaran plastik untuk mematuhi permukaan acuan untuk membentuk bentuk yang dikehendaki di bawah tindakan tekanan atmosfera luaran. Sistem vakum memastikan kesesuaian jurang antara lembaran plastik dan acuan, mengelakkan penjanaan gelembung dan kedutan, dengan itu meningkatkan kualiti dan penampilan produk. Sistem tekanan udara memainkan peranan memaksa lembaran plastik yang dipanaskan dan dilembutkan untuk mengisi rongga acuan. Dalam proses thermoforming pneumatik, apabila lembaran plastik dipanaskan ke titik pelembut, gas tekanan tinggi diperkenalkan ke dalam acuan. Gas tekanan tinggi ini melewati rongga acuan dan menggunakan tekanan seragam pada lembaran plastik, yang membolehkannya mengisi setiap sudut acuan. Dengan tepat mengawal saiz dan pengedaran tekanan udara, adalah mungkin untuk memastikan bahawa lembaran plastik ditekan secara merata dalam acuan, dengan itu mendapatkan produk dengan bentuk dan saiz yang tepat. Sistem tekanan vakum dan udara saling melengkapi semasa proses termoform, masing -masing memainkan peranan yang unik. Sistem vakum memastikan ketat lembaran plastik ke acuan, sementara sistem tekanan udara menggunakan tekanan untuk mengisi acuan dengan lembaran plastik. Bersama -sama, kedua -dua sistem ini memastikan proses thermoforming yang lancar dan berkualiti tinggi dan ketepatan produk akhir.

4. Sistem penyejukan

Sistem penyejukan adalah satu lagi bahagian penting dalam proses thermoforming. Selepas lembaran plastik dipasang pada acuan dan dibentuk menjadi bentuk, ia perlu disejukkan dengan cepat untuk menetapkan bentuknya. Sistem penyejukan biasanya menggunakan penyejukan air atau penyejukan udara untuk mengurangkan suhu acuan dan lembaran dengan cepat dengan mengedarkan medium penyejukan. Kelajuan penyejukan dan keseragaman adalah penting untuk mencegah ubah bentuk produk dan mengekalkan kestabilan dimensi.

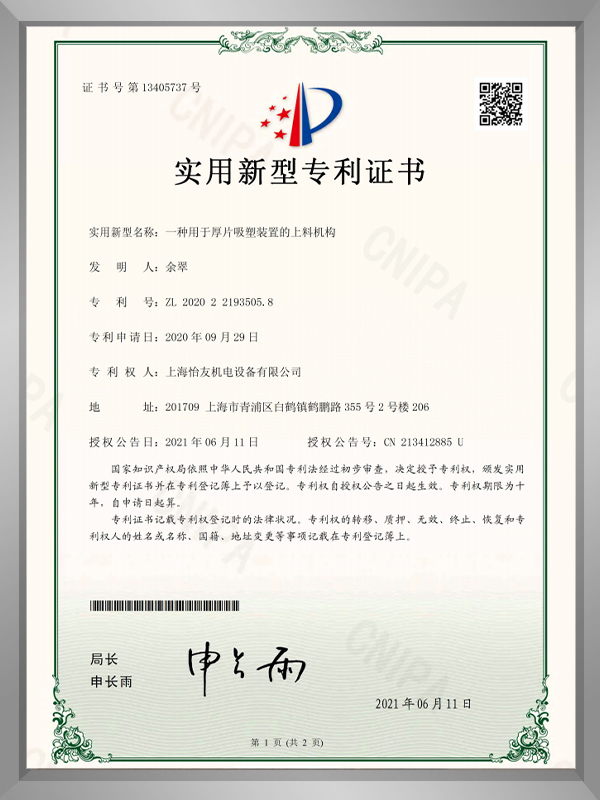

5. Sistem penghantaran dan kedudukan automatik

Sistem penyampaian dan kedudukan automatik adalah peralatan utama untuk mengautomasikan proses thermoforming. Sistem ini termasuk tali pinggang penghantar, lengan robot dan peranti kedudukan, yang secara automatik boleh memindahkan lembaran plastik yang dipanaskan secara automatik ke acuan, melakukan kedudukan dan laminasi yang tepat, dan secara automatik mengeluarkan produk selepas penyejukan. Ini meningkatkan kecekapan pengeluaran, mengurangkan kos buruh, dan juga mengurangkan kesilapan yang disebabkan oleh operasi manusia.

6. Sistem Pemeriksaan dan Kawalan Kualiti

Untuk memastikan kualiti produk dan konsistensi, proses thermoforming juga perlu dilengkapi dengan pemeriksaan dan sistem kawalan kualiti. Sistem ini termasuk sistem pemeriksaan visual, instrumen pengukur dimensi dan peralatan ujian harta mekanikal, dan lain -lain, yang boleh menjalankan pemeriksaan dan penilaian produk yang komprehensif. Dengan memantau dan menyesuaikan parameter pengeluaran dalam masa nyata, masalah yang berpotensi dapat ditemui dan diselesaikan dalam masa untuk memastikan kestabilan dan kebolehpercayaan kualiti produk.

Terdapat banyak jenis peralatan tambahan dalam proses thermoforming dengan fungsi yang berbeza. Mereka memainkan peranan yang sangat diperlukan dalam memastikan kemajuan proses pengeluaran yang lancar dan kestabilan kualiti produk. Dengan kemajuan teknologi yang berterusan dan pengembangan aplikasi yang berterusan, peralatan tambahan ini juga akan ditingkatkan dan dioptimumkan secara berterusan untuk memberikan sokongan yang kuat untuk pembangunan industri termoform.